수소를 저장, 운반해줄 수단이자 무탄소 연료인 암모니아가 주목받고 있다. 국내 연구진이 이러한 암모니아를 대량 생산할 수 있는 기술을 개발했다.

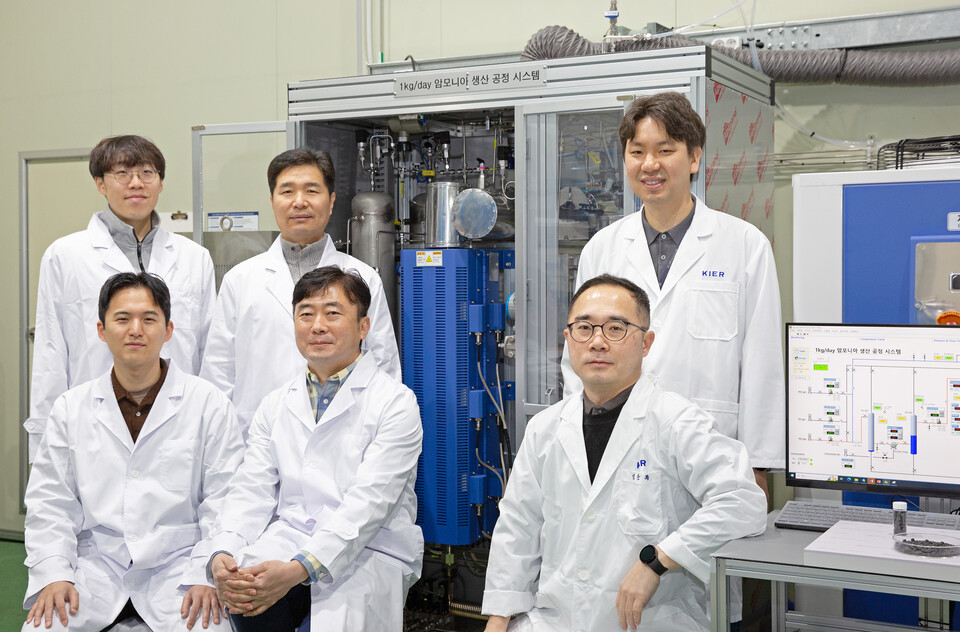

한국에너지기술연구원(이하 ‘에너지연’)은 청정연료연구실 윤형철 박사 연구진이 세계 최고 수준의 저압 암모니아 합성 촉매를 대량으로 생산할 수 있는 양산법을 개발했다고 6일 밝혔다.

이 기술을 통해 생산한 촉매는 연구진이 설계한 암모니아 생산 공정에 적용돼 기존 하버-보슈 공정에 필요한 압력의 3분의 1 수준에서 99.9%의 고순도 암모니아 생산에 성공했다.

하버-보슈 공정은 화석연료에서 생산한 수소와 공기의 질소를 고온, 고압에서 반응시켜 암모니아를 합성하는 공정이다. 문제는 공정 과정에서 이산화탄소 방출과 에너지 소모가 크다는 점이다.

연구진은 탄소배출을 궁극적으로 줄이기 위한 방안이 필요하다고 판단해 이번 연구에 착수했다. 암모니아 생산 기술은 해외 주요 플랜트 기업이 독점하고 있으며 암모니아를 100% 수입하고 있어 관련 연구가 절실한 시점이다.

이런 상황에서 연구진은 기존 하버-보슈 공정의 한계를 극복, 암모니아 합성 촉매를 양산하기 위한 제법과 촉매 성형법 개발에 성공했다. 여기에 그치지 않고 일일 1kg의 암모니아를 생산할 수 있는 실험실 규모 공정을 구축해 50bar의 저압에서도 99.9%의 순도를 갖는 고순도 암모니아 생산에 성공했다.

연구진은 한국과학기술원 최민기 교수진과 공동 개발한 분말 형태의 루테늄·산화바륨 촉매를 원주형 펠릿 형태로 만들어 상업적으로 활용할 수 있도록 제품화했다. 또 기존 160℃ 고온에서 제조되는 촉매를 상온에서 제조할 수 있도록 개발해 촉매 합성 시간을 기존 대비 3분의 1로 줄여 생산 효율을 높였다.

이를 통해 생산한 촉매는 연구진이 구축한 국내 유일의 암모니아 생산 공정을 통해 성능을 평가했다. 암모니아 생산 공정은 원료인 수소와 질소를 공급하는 공급부와 암모니아를 합성하는 반응부, 합성한 암모니아를 냉각 분리해 고순도의 암모니아를 추출하는 냉각부로 구성된다. 연구진은 공정의 유기적 설계를 통해 50bar의 압력과 400℃ 이하의 저온에서도 암모니아를 생산해냈다.

연구진이 개발한 촉매 양산법과 독자적으로 설계한 암모니아 생산 공정을 이용하면 암모니아 생산 운영에 소요되는 비용을 15% 이상 절감할 수 있을 것으로 기대된다. 더불어 기존 공정보다 낮아진 압력은 공정의 구성품인 압축기, 반응기 등의 제작비용도 낮춰 생산 비용 전체를 줄일 수 있다.

연구책임자인 윤형철 박사는 “저압·저온 저비용 암모니아 생산 기술은 탄소중립의 미래를 앞당길 수 있는 열쇠가 될 것”이라며 “향후 청정수소, 무탄소 연료 도입을 위한 암모니아 생산 플랜트 국산화에 크게 기여할 수 있을 것”이라고 말했다.

연구진은 올해 암모니아 생산과 장기 운전을 통해 안정성을 확보하고 일일 5kg의 생산 공정을 제작할 계획이다. 나아가 최종적으로 파일럿 규모인 일일 50kg까지 규모를 확대할 방침이다.