오이도를 지나 대부도로 난 시화방조제를 달린다. ‘안산 대부도 드라이브 코스’로 빠지지 않는 곳이다. 대부도 초입 방아머리에 이르자 두 기의 풍력발전기가 눈에 든다. 한국수자원공사에서 세운 풍력발전기에서 나온 전기로 그린수소를 생산하는 실증단지가 있는 곳이다.

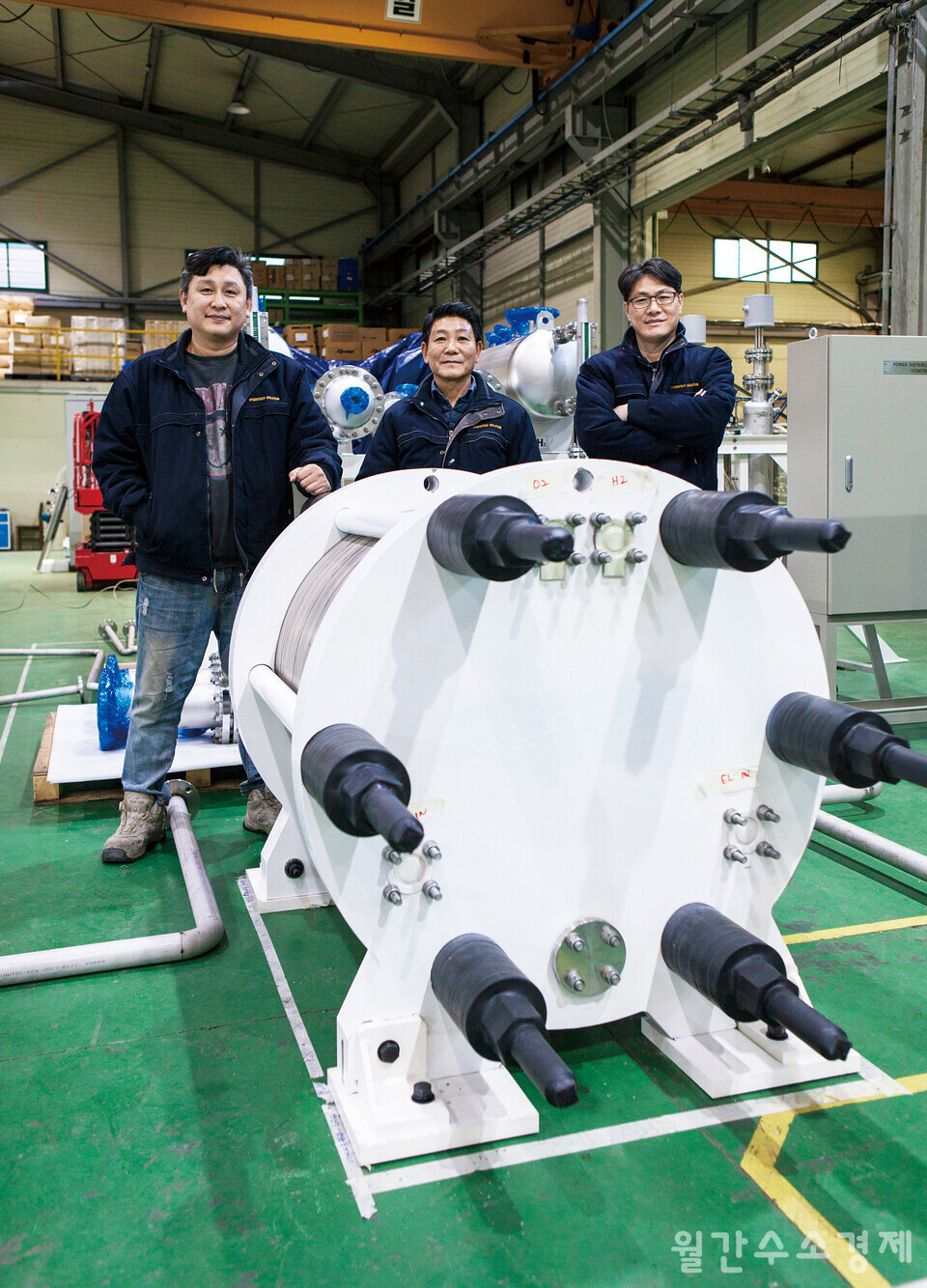

바로 이곳 대부도 실증 현장에서 하이젠테크솔루션(HTS)의 김민성 부사장을 처음 만났다.

“안산시 수소시범도시에서 지역특화 사업으로 추진된 현장입니다. HTS에서 주력으로 하는 50노말루베(N㎥/hr), 200노말루베 알칼라인 전해조가 하나씩 들어와 있죠. 제품이 설치된 현장을 궁금해하는 분들이 있으면 이곳 현장을 소개하고 있어요.”

이날도 대우건설, 한국동서발전 관계자들이 현장을 다녀갔다. 제주 행원리에 2MW급 알칼라인 전해조를 설치한 S사 정도를 빼면 이 분야의 ‘플레이어’를 찾기가 어려웠다. 그 와중에 하이젠테크솔루션을 만난 셈이다.

안산 대부도 현장에 200N㎥ 스택 공급

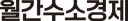

하이젠테크솔루션은 오이도 아래 시화공단에 본사가 있다. 공장에 들어서자 시간당 30N㎥(약 2.7kg)의 수소를 생산할 수 있는 알칼라인 전해조 스택이 눈에 든다. 그 뒤로 기액분리기와 수소정제기가 세트로 놓여 있다.

“희성촉매에서 제작을 의뢰한 제품입니다. 수소를 봄베(고압용기)로 받아서 쓰지 않고 현장에서 직접 만들어 쓰는 용도로 구매를 의뢰했죠. 조만간 현장 설치가 완료되는 대로 시운전에 들어갈 예정입니다.”

30N㎥ 알칼라인 수전해시스템은 신축 건물 옥상에 컨테이너 형태로 공급된다. 외부 방호벽을 설치해 안전성을 확보한 다음 2월부터 시운전에 나설 예정이다.

전극의 직경이나 엔드플레이트 크기는 대부도 현장에서 본 50N㎥ 제품과 동일하다. 대신 가로 길이가 짧다. 김민성 부사장은 “수요처에서 원하는 수소생산량을 맞추기 위해 전극 수나 유효 반응면적을 조절하는 식으로 설계를 변경해서 적용하고 있다”고 한다.

하이젠테크솔루션의 알칼라인 수전해 스택 모델은 크게 2.5N㎥/hr(12.5kW), 50N㎥/hr(250kW), 200N㎥/hr(1MW)로 구분된다. 10N㎥ 제품의 경우 2.5N㎥ 스택 4개를 직병렬로 연결해 수소생산량을 맞추게 된다.

“새만금 현장에 들어간 100N㎥ 스택 같은 경우 200N㎥ 제품을 기반으로 제작했어요. 스택 제조단가가 워낙 높기 때문에 전극, 분리판, 개스킷, 엔드플레이트 같은 부품을 표준화해서 적용할 수밖에 없어요. 생산비용을 현실화하면서 수요처의 요구에 맞추기 위한 전략이라 할 수 있죠.”

한국전력기술이 주도하는 새만금 그린수소 생산클러스터에는 500kW급 알칼라인 수전해시스템이 들어갔다. 새만금 스마트그린산단의 태양광 설비에서 나온 재생에너지 전력으로 그린수소를 생산하게 된다. 고객사 간 전원공급 관련 협의가 지연되면서 현장에 아직 전원이 들어오지 않아 시운전이 미뤄지고 있다.

“회사로 보면 2022년이 정말 중요한 해입니다. 2022년 1월에 한전KPS와 안산 대부도 현장 납품 계약을 맺었고, 그해 4월에 한전기술과 새만금 현장 납품 계약을 맺었죠. 직접전력거래를 통해 풍력, 태양광에서 나온 전기로 수전해를 해서 1등급 그린수소를 생산하는 대표 사업에 HTS가 참여했다고 할 수 있습니다.”

대부도 실증 현장의 경우 전력공급장치를 제외한 스택, 주변장치(BOP)의 현장 설치를 주도했다. 알칼라인 수전해를 위한 초순수 제조시설, 전해액 공급 탱크를 비롯해 스택에서 나온 기체와 액체를 분리하는 기액분리시스템, 수소정제시스템 등 BOP 설비 구축 전반에 참여했다.

“기액분리기나 가스정제장치의 설계에도 변화를 줬어요. 기체 안에 포함된 미스트 성분을 열교환기로 식혀서 기액분리기에 다시 넣어 재사용하는 방식을 적용했죠. 200N㎥ 스택의 경우 수소를 정제한 재생가스를 벤트해서 그냥 내보내지 않고 최대한 회수해서 수소공급량을 최대한 보전받는 방식을 채택하고 있어요.”

대부도 수전해시스템의 현장 설치는 지난해 3월에 완료했다. 하지만 풍력 전기로 설비를 돌려보진 못했다. 2022년 9월에 처음 시행된 ‘재생에너지전기공급사업자의 직접전력거래 등에 관한 고시’에서 ‘재생에너지 설비용량 20MW 이상의 초과분’에 한해서만 직접PPA를 허용하고 있기 때문이다.

“대부도 현장의 풍력발전 용량은 3MW에 불과해요. 정부의 고시 규정에 막혀 부득이하게 디젤발전기 전력으로 설비를 돌려 정상작동 여부를 확인했죠. 당시 수소 순도가 파이브 나인(99.9997%)으로 나왔습니다.”

대부도 실증사업은 규제샌드박스에서 규제특례 확인서를 다시 받아 정상적으로 사업을 추진할 수 있게 됐다. 올해 한국수자원공사가 한전 전기요금 계량기 설치를 완료하는 대로 시운전에 나설 예정이다.

수소발생장치 전문업체로 대면적화에 성공

하이젠테크솔루션은 지난 2001년에 창업했다. 전기분해를 통한 수소발생장치 연구개발, 고순도 수소발생장치 생산, 수소발생장치를 이용한 연소시스템에 특화된 회사다.

특히 2012년에는 전해조 기술을 응용한 고농도 수소수 정수기를 개발해 사업화에 성공했다. 기존 정수기에 장착해 생수를 고농도 수소수로 전환하는 키트형 제품, 3~4ppm에 이르는 고농도 수소수를 제공하는 일체형 제품을 생산해 일본과 미국, 중국으로 수출했다.

“2018년부터 수소수 정수기 사업의 트렌드가 바뀌면서 수출 물량이 크게 줄었어요. 국내에서 수소사업에 대한 관심이 일기 시작한 게 그즈음이라 할 수 있죠. 회사로 보면 2019년이 정말 힘들었어요. 엎친 데 덮친 격으로 코로나 사태가 터지면서 수출길이 막혀버렸죠. 새로운 도전, 투자가 절실한 시점이었습니다. 2020년에 일진제강에서 40N㎥ 제품을 수주하면서 터닝포인트를 마련했죠.”

이전만 해도 기본 10N㎥ 수소발생기가 주력으로 팔렸다. 2.5N㎥ 스택 4개를 직병렬로 연결해 10N㎥에 맞추거나, 스택 4개에 전극 수만 더 늘려 15N㎥ 용량에 맞추게 된다. 물론 이들 제품은 지금도 수요가 살아 있다.

2022년 미얀마에 납품한 트레일러형 수소발생기도 여기에 든다. 5N㎥ 알칼라인 스택으로 생산한 수소를 풍선에 주입해 기상관측에 활용하고 있다. 풍선용 기체로 헬륨보다 수소가 저렴하다고 한다.

일진제강의 40N㎥ 수전해시스템 주문은 새로운 기회이자 도전이었다. 대면적 스택에 맞는 새로운 설계, 제조기술이 필요했다. 무엇보다 큰 비용이 부담이었다.

“작년에 돌아가신 고 김석현 대표님이 직원들을 독려하면서 힘을 불어넣었어요. 회사가 힘들 때라 큰 각오로 도전에 임하셨죠. 이듬해(2021년) 일진제강에 40N㎥ 제품을 납품하면서 자신감을 얻었어요. 2023년에는 스테인리스 강판 정밀 압연회사인 에이엠스틸에 50N㎥ 제품을 납품하기도 했죠.”

수전해 비용을 낮추려면 스택의 대면적화 기술이 꼭 필요하다. 1MW에 해당하는 200N㎥ 스택이 풍력, 태양광과 연계한 상업용 수전해 기술의 척도라 할 수 있다. 시간당 약 18kg의 수소를 생산할 수 있다.

“스택 개발에 정말 큰 비용이 들어요. 직류를 교류로 전환하는 AC-DC 컨버터, BOP 등을 포함한 전체 설비에서 스택이 차지하는 비중이 절반이라 할 수 있죠. 그 비용에 대한 리스크를 떠안아야 했어요. 30년 가까이 한 우물을 팠고, 여기서 얻은 기술적인 자신감이 있었어요. 시중에 HTS 제품이 가장 많이 깔려 있고, 장비를 오래 운전하고 서비스하면서 얻은 데이터를 믿고 가는 수밖에 없었죠.”

대부도 현장은 사실상 하이젠테크솔루션이 개발한 200N㎥ 제품의 테스트베드라 할 수 있다. 이곳 현장은 매우 중요하다. 한전의 계통 전력이 아닌, 두 기의 풍력발전기(총 3MW)와 바로 연결해 그린수소를 생산하는 직접전력거래의 첫 사례에 든다.

안산시가 2020년에 지역특화 사업을 본격적으로 추진하면서 설정한 목표는 일단 달성했다.

수전해 스택의 전기효율 목표는 수소 1N㎥당 4.7kWh, 유틸리티를 포함한 종합효율의 목표치는 6kWh였다. 디젤발전기를 돌려 시운전할 당시 스택의 효율은 4.59kWh/N㎥, 유틸리티를 포함한 종합효율은 5.58kWh/N㎥로 나왔다.

이제 풍력발전기에서 나온 전기로 전해조를 돌려보면서 실제 효율이나 내구성을 테스트하는 과정이 남았다. 상반기 실증에서 어떤 결과를 낼지 지켜볼 필요가 있다.

한국동서발전 2.5MW 수전해시스템 수주

국제에너지기구(IEA)에 따르면, 수전해 설비용량은 2023년 말 기준 1.4GW로 전년 대비 두 배 가까이 늘었지만, 그 확장세는 2021년 예상 용량의 6분의 1 수준에 불과한 것으로 나타났다. 확장 속도가 기대에 못 미치는 것이다.

여기엔 이유가 있다. 일단 재생에너지 확보에 드는 초기 투자비용이 높다. 또 각국 정부의 보조금 정책사업이 늦어지면서 대규모 청정수소 생산을 위한 최종투자결정(FID)이 미뤄졌다. 또 수전해 시장에 앞선 경쟁력을 갖춘 중국에 대한 견제도 무시할 수 없다.

다만 현장에 설치된 수전해 설비의 비중을 보면 알칼라인 수전해가 단연 앞서 있다. 알칼라인 수전해가 60% 이상을 차지하고 있고, PEM(양이온교환막) 수전해가 22%로 그 뒤를 잇는다. 세 배 정도의 격차라 할 수 있다.

하이젠테크솔루션은 지난 2020년 말레이시아의 국영 에너지기업인 페트로나스의 자회사인 PRSB(PETRONAS Research Sdn Bhd) 기술연구소에 30N㎥ 알칼라인 수전해시스템과 7N㎥ PEM 수전해시스템을 납품했다.

“PRSB 기술연구소에서 수소생산에 필요한 수전해 장비를 테스트하는 용도로 들인 걸로 알아요. 알칼라인 수전해는 시스템이 단순하고 기술적 성숙도가 높아 안정적인 운용이 가능하죠. 분리막, 전극 등 재료비도 PEM과 비교해서 저렴하고 시스템 수명도 긴 편입니다.”

2023년에는 페트로나스, 엔지니어링 회사인 서콤(Turcomp)을 통해 말레이시아 사라왁 프로젝트에 참여하고 있는 SEDC 에너지에 70N㎥ PEM 수전해시스템을 납품했다. 말레이시아 사라왁 지역에서는 재생에너지 기반 청정수소 프로젝트가 활발히 추진되고 있다. 삼성엔지니어링이 청정수소를 국내에 도입하기 위해 ‘H2biscus 프로젝트’를 추진 중인 곳이기도 하다.

“현재 알칼라인과 PEM의 장점을 갖춘 차세대 수전해 기술로 잘 알려진 AEM(음이온교환막) 수전해 과제를 수행하고 있어요. 중소기업 기술혁신개발 사업의 일환으로 ‘5kW급 스택을 포함한 고성능 AEM 수전해시스템 개발’ 사업을 주관하고 있죠. 2023년 7월부터 시작해서 오는 6월에 마무리됩니다. 알칼라인, PEM 시스템을 모두 다뤄본 경험이 큰 도움이 되고 있죠.”

5kW면 시간당 1N㎥의 수소를 생산할 수 있다. 수소생산량으로 보면 100g에 불과하다. 기술개발은 이렇게 작은 단위에서 시작된다. 스택의 크기를 키우기 전에 기술의 완성도를 높여가야 한다.

AEM 과제는 한국생산기술연구원과 함께하고 있다. 2.5kW 모듈을 개발해 테스트를 마쳤고, 현재 5kW급 스택 개발을 앞두고 있다. 수소생산 효율, 소비전력량, 수소 순도, 전극열화율 등을 평가하게 된다.

AEM은 알칼라인과 마찬가지로 저가의 촉매를 사용해 수소생산 비용을 낮출 수 있다. 또 낮은 전력에서도 잘 작동하고, 압축기 없이 고압에서 작동이 가능해 수소생산 효율이나 순도를 높이는 데 유리하다. 다만 촉매, 음이온교환막(분리막)의 성능이나 신뢰도가 높지 않아 이를 개선하기 위한 연구가 활발하다.

HD현대중공업을 중심으로 희성촉매, 아크로랩스, 테크윈, 한국재료연구원 등이 참여하는 ‘재생에너지 연계 1MW급 AEM 수전해 스택 및 상용 시스템 개발 사업’이 울산에서 진행 중이다. 과제의 완료 시점은 2028년으로 잡혀 있다.

“대용량 AEM 수전해시스템의 상용화까지는 시간이 좀 걸린다고 봐야죠. 발주처에선 현장에서 바로 돌릴 수 있는 안정적인 제품을 원해요. 그 점에서 오랫동안 검증을 받은 알칼라인 수전해의 수요가 높다고 할 수 있죠. 최근 한국동서발전이 동해시 북평산단에 추진하고 있는 2.5MW 수전해시스템의 수주를 완료하고 킥오프 회의를 진행했어요. 여기엔 500N㎥ 알칼라인 수전해시스템이 들어갑니다.”

동서발전은 강원도, 동해시, 대우건설, 제아이엔지 등과 컨소시엄을 꾸리고 북평산단의 태양광발전, 바이오매스 등과 연계한 2.5MW 규모의 수전해 설비 구축에 나섰다. 2026년 하루 1톤 이상의 그린수소 생산을 목표로 한다.

제주, 안산, 동해 등을 기점으로 메가와트급 수전해 사업이 활발히 추진되고 있다. 하지만 이웃나라인 중국, 일본과 비교하면 그 물량이 턱없이 부족하다.

정부와 지자체, 기관, 기업들이 나서서 수전해 수요를 만들어가고, 재생에너지의 직접전력거래와 연계한 제도와 절차를 손보기 위한 논의가 본격적으로 전개돼야 한다. 그래야 하이젠테크솔루션 같은 중소기업이 제품 개발에 투자를 늘려가면서 회사의 규모를 키워가는 성장의 발판을 마련할 수 있다.